正文内容转载自:NSR | 薄液膜沸腾的统一传热模型,中国科学杂志社-《国家科学评论》:

https://mp.weixin.qq.com/s/0B8fnaaPeAlYzOlQJnCdzw

最近,华中科技大学杨荣贵教授的热功能与交叉应用(X-Thermal)团队提出了一个高精度和通用的薄液膜沸腾传热模型,可对烧结铜网、烧结粉末、微柱阵列等多种微结构表面的薄液膜沸腾换热特性(包括传热系数和临界热流密度)进行准确预测。相关研究以“A heat transfer model for liquid film boiling on micro-structured surfaces”发表于《国家科学评论》(National Science Review, NSR),博士生李鹏堃为第一作者,博士生邹启凡为第二位作者,杨荣贵教授、刘修良副教授为共同通讯作者。

过热是影响电子器件性能和寿命的关键因素之一。为保证高功率电子器件的稳定可靠运行,毛细液膜蒸发作为一种高效的相变换热技术,在芯片热管理领域得到了广泛的应用。然而,由于受到液膜厚度的制约,难以同时提高毛细液膜蒸发临界热流密度与传热系数,这成为了电子器件热管理的长期挑战。几年前,杨荣贵教授提出了一种在毛细液膜中引人动态汽泡、综合利用液膜蒸发和核态沸腾优势的“薄液膜沸腾”相变新机理,实现了液-汽相变传热中临界热流和传热系数的同步提升,有望应用于未来高功率芯片热管理,引起了国内外的关注和积极推进。

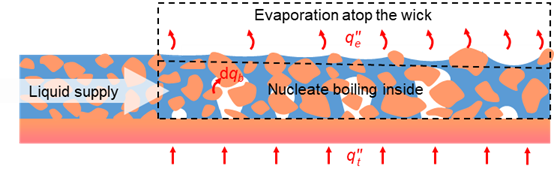

液膜沸腾传热示意图

为进一步提升薄液膜沸腾的传热性能,近年来国内外研究人员开发了许多新型的微纳结构。但由于对液膜沸腾的内在机理缺乏认识,导致微纳结构的优化设计缺乏理论指导。不同的微纳结构同时改变了蒸发、沸腾的传热特性以及液膜/汽泡的输运特性,使得液膜沸腾的热质传递规律变得复杂化,导致近期发展的液膜沸腾传热模型偏差较大。针对这一挑战,杨荣贵团队构建了一个包括液膜内部沸腾、液膜顶部蒸发的自适应框架,得到不同热流密度下,液膜内部沸腾和顶部蒸发的换热比例与汽液两相含率,从而实现内部热质传递的准确计算。

多样的微纳结构表面:(A)烧结铜网、(B)烧结粉末、(C)微柱阵列

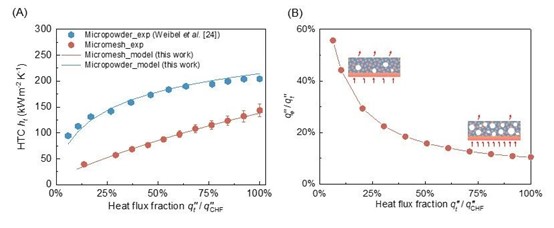

他们开发的传热模型可以用于预测毛细结构表面上薄液膜沸腾的完整沸腾传热曲线。在对应的假设条件下,模型可以简化为文献中已有的沸腾与蒸发换热模型,说明所开发的模型是一个具有强大功能的、基于机理的、更为统一的传热模型。此外,模型准确预测了不同热流密度下,液膜顶部蒸发与内部沸腾的传热占比。

模型预测:(A)完整的液膜沸腾换热曲线和(B)不同热流下的液膜顶部蒸发的传热占比

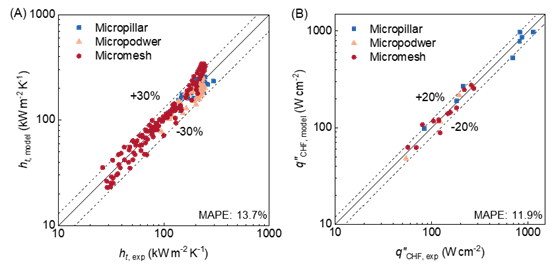

模型预测的沸腾换热性能(包括传热系数与临界热流密度)与文献中多种毛细结构表面实验数据都较为吻合,验证了模型的通用性。该模型有望为设计薄液膜沸腾表面提供指导。

多种结构表面上的液膜沸腾换热性能预测:(A)传热系数和(B)临界热流密度

下方为原文链接:

https://doi.org/10.1093/nsr/nwae090